فهرست مطالب

روش های تولید درپوش

در این صفحه به صورت ساده و روان به مشخصات و معیارهای اصلی برای تولید درپوش ها در مدلهای مختلف در انواع آلیاژ و ابعاد و رنگ و روکش پرداخته شده است.

با مطالعه این بخش اطلاعات جامع و کاملی بدست می آورید و در صورت نیاز به سفارش تولید کپ (کلاهک ها) میتوانید طبق راهنمایی های انجام شده در ادامه سفارش خود را ثبت نمایید. تا از زمان تحویل و قیمت درپوش تولیدی یا سفارشی مد نظرتان آگاهی پیدا نمایید.

انواع دستگاه های ساخت و تولید درپوش ها

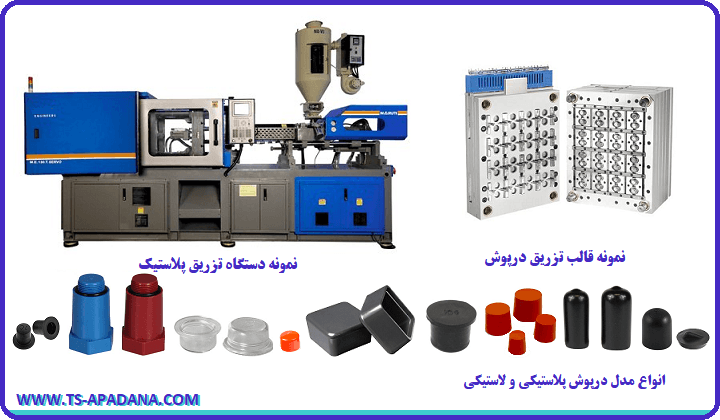

تولید درپوش ها بنا به شکل و مدل درپوشها، متریال و یا آلیاژ درپوشها، اندازه و ابعاد درپوشها، و دیگر موارد مربوطه که در ساخت و تولید درپوشها تاثیر مستقیم و یا غیر مستقیم دارد میتوان دستگاه و یا ماشین آلات تولید درپوشها را انتخاب نمود.

اغلب ماشینهای تولید درپوشها در کشور ایران خارجی و وارداتی هستند.

ولی در چند سال اخیر شرکتهای تولیدی دستگاه های تزریق پلاستیک ایرانی نیز دستگاه های داخلی مورد قبولی را به بازار ارائه داده اند تا رقابت مورد قبولی را در بازار خرید و فروش درپوشها از جنس پلاستیک و یا لاستیک که منظور همان دستگاه های تزریق پلاستیک درپوشها میباشد کسب نمایند.

درپوشهای کیپی و یا درپوشهای فشاری در نمونه های پلاستیکی و لاستیکی بیشترین مصرف را دارند و در رتبه بعد از آن درپوشهای پلاستیکی رزوه دار هستند.

درمورد درپوشهای فلزی نیز بنا به روشهای مختلف تولید درپوشها و جنس درپوشها نحوه ساخت آنها متفاوت میباشد، درپوش های پیچی یا جوشی در نمونه های فلزی بیشترین مصرف را دارند.

دستگاه تولید درپوش فلزی مدل های مختلفی دارند که به چند مورد از پر مصرفترین آنها دستگاه های پرسی ورق برای ساخت درپوشها و همچنین دستگاه های ریخته گری برای ساخت کپ ها یا همان درپوشها میباشد.

برای مدلهای درپوشهای رزوه دار از دستگاه های مختلف تراشکاری یا رزوه زنی نیز استفاده میشود.

برای جمع بندی این بخش از تولید درپوش ها میتوان گفت که بنا به شرایط قطعه و نحوه تولید و تیراژ ساخت درپوشها از دستگاه های مختلفی استفاده میشود.

بعضا از چندین نوع ماشین آلات ساخت و تولید درپوشها (خط تولید درپوش پلیمری و یا فلزی) به ترتیب استفاده میشود تا محصول نهایی ارائه شود. با یک مثال میتوان این گستردگی و نحوه تولید و انتخاب دستگاهها را توضیح داد.

معرفی مدل های مختلف از تولید درپوش

تولید انواع پایه و درپوشهای پلاستیکی، تولید درپوشهای لوله، تولید درپوشهای سینک ظرفشویی، تولید درپوشهای آب و فاضلاب، تولید درپوشهای بطری، تولید درپوشهای قوطی.

تولید درپوشهای پلاستیکی مستطیلی و مربعی، تولید درپوشهای پلاستیکی نمکدان، تولید درپوشهای گرد و بیضی، تولید درپوشهای نرده، تولید درپوشهای آزمایشگاهی، تولید درپوشهای پروفیل.

تولید درپوشهای فلنج، تولید درپوشهای لوله پلیکا، تولید درپوشهای کور کن و بسیاری دیگر از مدلهای مختلف برای تولید درپوش ها که واقعا تنوع و گستردگی زیادی دارند که در این مقاله نمیگنجد همه آنها را معرفی کنیم.

(در دیگر مقالات تولید درپوش ها در قسمتهای مربوطه وب سایت میتوانید به صورت تفکیکی در مورد هرکدام بیشتر بدانید.)

مانند معرفی و نحوه خرید درپوش پلاستیکی

بنا به توضیحات قبلی و مثال های آورده شده میتوان گفت که نصبت به انواع مدل درپوشها دستگاه های تولید و ساخت آنها نیز متفاوت میباشد که بحث تخصصی هر یک را در دیگر مقالات مربوطه به انواع کپ ها میتوانید پیگیری فرمایید.

بنا بر این نتیجه میگیریم که تنوع در ماشین های تولیدی درپوش بسیار بالا و تخصصی میباشد که ما به کلیات آن در این مقاله اشاره نمودیم.

وزن و ابعاد دستگاه ها نیز از مدل های تولید نمونه درپوش ۱۰۰ کیلو گرمی شروع میشود که رو میزی نیز به آنها گفته میشود تا نمونه های چند تن که ابعاد بسیار بزرگی دارند.

انواع قالب های تولید و ساخت درپوش ها

قالبهای تولید درپوش ها نیز همانند نوع ماشین آلات تنوع و گستردگی بالایی دارند و بنا به مدلهای درپوشها، جنسهای درپوشها، اندازه های درپوشها و ماشین های تولید و دیگر موارد متفاوت میباشد.

به صورت کلی در بخش تولیدی درپوش ها یا کپ های فلزی، تولید کننده درپوش بنا به نوع درپوش تولیدی و نحوه ساخت آن از قالبهای مختلفی استفاده میکند. طراحی و ساخت انواع قالب با توجه به روش قالب گیری متفاوت میباشد و از اهمیت بالایی برخوردار میباشد.

تولید کنندگان درپوش باید بنا به استانداردهای تولید درپوش ساخت قالب هایشان را به مراکز معتبر و متخصص بسپارند تا قطعه تولیدی نهایی بدون عیب و نقص ارائه شود.

قالبهای ریخته گیری و قالبهای پرسی در فلزات هر یک با یک دیگری تفاوت هایی در نحوه تولید و اجرا دارند و جنسهای آنها نیز متفاوت میباشد.

در بخش قالب های تزریق پلاستیک نیز بنا به تولید کننده یا نحوه ساخت درپوشهای لاستیکی و پلاستیکی قالب ها تنوع بالایی دارند و از مدل ساخت تک عددی تا قالبهای چند کویته (چند قطعه در یک قالب) مختلف میباشد.

تولیدی درپوش پلاستیکی با در نظر گرفتن شرایط مختلف از جمله وزن درپوش تولیدی و جنس درپوش تولیدی و شکل درپوش تولیدی قالب مخصوص به قطعه را توسط کارشناسان تهیه و به کار میبرد.

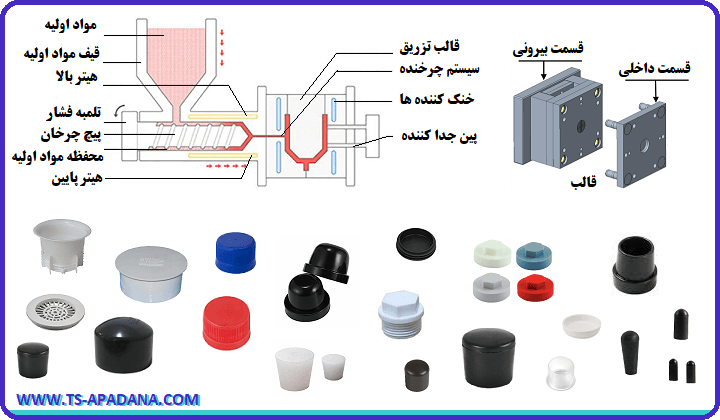

قالب های تزریق پلاستیک معمولا با ماشین CNC از آلومینیوم یا استیل ساخته می شوند و سپس تا استانداردهای بالا پولیش، پرداخت و پست پروسس می شوند، معمولا قالب از دو قسمت متحرک و ثابت تشکیل میشود.

اندازه و جنس و وزن و مدل درپوشها نقش مهمی در قالبهای تزریق دارند به طور مثال ساخت درپوشهای ریز و یا درشت و همچنین درپوشهای سیلیکونی و درپوشهای سفت پلاستیکی تفاوت هایی دارند که در قالب و دستگاه تاثیر مستقیمی دارد.

در ساخت و تولید انواع قالب های صنعتی باید به پشتوانه دانش فنی کارکنان و بهره گیری از مدرن ترین ماشین آلات دقیق قالب سازی و دستگاه های سی ان سی CNC برای ارائه بهترین سرویس دقت داشت.

همچنین ساخت برابر با بالاترین استاندارد های ساخت قالب و با استفاده از مجموعه نرم افزار های مدرن طراحی صنعتی قالب ها جهت رسیدن به حداکثر باز دهی کیفی قالب و محصول حتما باید توجه داشت.

معمولا دستگاه تزریق پلاستیک به دو صورت مارپیچی و یا پیستونی مواد را به درون قالب منتقل میکند. از این رو در نظر گرفتن این پارامتر نیز اهمیت بالایی در اصول طراحی قالب تزریق پلاستیک دارد.

مواد اولیه برای تولید و ساخت درپوش ها

تنوع در جنس ها و متریالهای درپوشها بسیار زیاد میباشد. از آنجایی که درپوشها در اغلب موارد مصرف میشوند و نقش بسزایی در اغلب صنایع دارند به همین دلیل جنس کپ ها نیز نصبت به مناطق و نوع مصرف درپوشها متفاوت میباشد.

بنابر این به برخی از موارد پر مصرف آنها در جدول زیر به طور خلاصه وار اشاره میشود.

| نام درپوش | ۰۱ | جنس درپوش | ۰۲ | جنس درپوش | |

| ۰۱ | درپوش لوله | درپوش پلیمری لوله | درپوش ای بی اس لوله |

| ۰۲ | درپوش قوطی | درپوش پلیمری قوطی | درپوش پلی آمید قوطی |

| ۰۳ | درپوش پروفیل | درپوش پلیمری پروفیل | درپوش پلی اتیلن پروفیل |

| ۰۴ | درپوش پایه | درپوش پلیمری پایه | درپوش تفلون پایه |

| ۰۵ | درپوش محافظ | درپوش پلیمری محافظ | درپوش فلزی محافظ |

| ۰۶ | درپوش وان | درپوش پلیمری وان | درپوش فلزی وان |

| ۰۷ | درپوش آزمایشگاهی | درپوش سیلیکونی آزمایشگاهی | درپوش پلاستیکی آزمایشگاهی |

| ۰۸ | درپوش سینک | درپوش پلیمری سینک | درپوش لاستیکی سینک |

| ۰۹ | درپوش نرده | درپوش استیل نرده | درپوش فولادی نرده |

| ۱۰ | درپوش لوله آب | درپوش آهنی لوله آب | درپوش برنجی لوله آب |

همانطور که در جدول درپوش های بالا مشاهده میفرمایید اغلب از مواد پلاستیکی استفاده میشود و فلزات بیشتر در صنایع صنعتی استفاده میشود و بعضا یک مدل از درپوشها در دو و یا چند جنس مختلف هم میتواند نصبت به نوع مصرفش تولید و ارائه شود.

از آلیاژهای بیشتر به چشم خورده در صنایع مختلف، درپوشهای تفلون نسوز، درپوشهای استنلس استیل، درپوشهای مسی، درپوشهای آلومینیومی، درپوشهای برنجی، درپوشهای فولادی، درپوشهای آهنی و به خصوص درپوشهای پلاستیکی و درپوشهای لاستیکی پرداخته شده است.

در قسمت فروشگاه نیز محصولات درپوشی مختلفی ارائه شده است و بسیاری از آلیاژهای دیگر که بسیار تنوع بالایی دارد و بنا به نحوه مصرف و کاربردشان جنس آنها مشخص و ارائه میشود.

ABS ها یکی از رایجترین ترموپلاستیکها هستند. آنچه باعث شده است تا مهندسان این مواد را انتخاب کنند، مقاومت و استحکام بالای قطعاتی هستند که توسط آنها تولید میشوند.

در برخی موارد نیز در همین راستا از متریال های تخصصی تر نیز استفاده میشود به طور مثال قطعات لاستیکی با متریال های br | Nr | Sbr | Pbr |Viton | Hnbr | Epdm Silicon | Neoperan | ودیگر موارد.

در مقاله های درپوش در بخش وبلاگ یا معرفی محصولات و یا در فروشگاه وب سایت اطلاعات آنها را میتوانید یافته و بررسی نمایید. همچنین در بعضی موارد از ادغام و ترکیب چند آلیاژ با یکدیگر برای ساختن درپوشها استفاده میشود.

ضد شیمیایی بودن درپوشها و همچنین ضد زنگ بودن درپوشها، انعطاف پذیر بودن، مقاومت در برابر خوردگی، ضد اسید و قلیا بودن، رنگ بندی درپوشها و بسیاری از موارد دیگر هستند که در تایین جنسهای کپها و یا کلاهک ها میتوانند نقش داشته باشند.

بعد از مطالعه کامل این مقاله میتوانید وارد فروشگاه شوید »

برای مشاهده محصولات تولیدی درپوش کلیک نمایید.

روش های تولید و ساخت درپوش پلاستیکی

معمول ترین روش ها برای تولید کپ های پلاستیکی روش تزریق و روش قالبگیری تحت فشار می باشند. مواد خام به کار رفته را بنا به شرایط و مصرف کپ ها انتخاب مینمایند.

سپس با ذوب کردن مواد اولیه کپ ها (درپوش ها ) توسط ماشینهای تولید کپ ها و تزریق در قالبها و سپس خنک کردن آنها و جداسازی و کنترل کیفیت، بسته بندی و پخش میشود. این موارد خلاصه مراحل تولید کپ های پلاستیکی به روش تزریق میباشد.

در صورتی که اجزای تشکیل دهنده قالب به خوبی بر روی هم چفت و بست نشوند ایرادات اساسی در محصول ساخته شده نهایی به چشم خواهد خورد.

بنابراین داشتن دقت بالا در تمامی مراحل الزامی است. با توجه به شکلی که قرار است تولید شود قالب های مختلفی استفاده میشود. در واقع این قالب همان پایه های تولید شکل مورد نظر است.

به کمک نیروی فشاری و دمای ایجاد شده پلاستیک ذوب میشود و در قالب شکل میگیرد. این مرحله به تخصص و مهارت بالایی احتیاج دارد و به نوعی اصلیترین مرحله است.

در نهایت پلاستیک نرم شده شکل قالب را به خود میگیرد. و در مرحله بعد خنک کاری یا کاهش دمای مواد تزریقی انجام میگیرد که سرعت بسیار بالا و یا بسیار پایین در سرد کردن قطعه تاثیر مستقیمی بر روی شکل نهایی و کیفیت آن خواهد گذاشت.

قبل از هر کار دیگری باید از خنک شدن کامل قطعه پلاستیکی اطمینان حاصل شود تا وارد مرحله آخر شد. مرحلهی پایانی مرحلهای است که در آن قطعهی مد نظر، تولید شده است و به عنوان قطعهی خروجی در اختیار اپراتور قرار میگیرد.

از پر کاربردترین مواد اولیه برای تزریق پلاستیک برای ساخت کپ ها را میتوان ABS | Nylon | HDPE | Delrin |ABS/PC | PEI | PEEK | Polystyrene | Polypropylene | Polycarbonate و دیگر موارد.

در قسمت های دیگر وب سایت به جزئیات آنها پرداخته شده است و هر یک ویژگی ها معایب و مزایای خود را دارند معرفی نمود.

خلاصه پروسه تولید کپ های پلاستیکی را برایتان شرح دادیم و برای اطلاعات گرفتن از جزییات میتوانید دیگر مقالات مربوطه در وب سایت را جستجو و مطالعه فرمایید.

۰۵

روش های تولید و ساخت درپوش لاستیکی

روش ساخت کپ های لاستیکی نیز تقریبا مشابه به نوع پلاستیکی آن میباشد ولی از دقت ساخت بالایی نسبت به آن برخوردار میباشد.

ابتدا مواد لاستیکی در قیف قرار داده می شوند. این مواد و یا گرانول ها در قیف با پودر ها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند تا رنگهای کپ ها و ویژگیهای کپها که مورد نیاز است در نهایت نمایان شود.

مواد اولیه کپ ها به بشکه تغذیه وارد می شوند. مواد در بشکه حرارت میبینند و با یکدیگر ترکیب شده سپس با یک پیچ چرخان به سمت قالب سوار شده بر روی دستگاه هدایت می شوند.

هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک شایانی کند.

سپس تلمبه به جلو حرکت کرده و مواد لاستیکی کپ ها، ذوب شده و از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند.

با پایین آمدن دما کپ های تولید شده جامد میشوند و شکل قالب را به خود می گیرد.

در نهایت قالب گشوده شده و کپ یا کلاهک جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود.

البته روشهای دیگر ساخت از طریق قالبگیری بادی اکستروژن، قالبگیری بادی تزریقی، قالبگیری بادی تزریق کششی و دیگر موارد نیز وجود دارد که نوع دستگاه های آن و تولید های آن متفاوت میباشد.

شما میتوانید پس از مطالعه کامل این بخش در صورت نیاز از مقاله زیر نیز استفاده نمایید.

» » آشنایی با انواع معایب و مزایای درپوشهای لاستیکی

روش های تولید و ساخت درپوش فلزی

کپ های فلزی نیز چندین روش تولید دارند که به طور خلاصه وار به پرکاربردترین نوع این مبحث میپردازیم.

روش ریخته گری کپ های فلزی که با ذوب کردن مواد اولیه و ترکیب آن با افزودنی های مورد نیاز شروع میشود و سپس با وارد کردن مواد ذوب شده به داخل قالب کپ و فشار اندک برای پر شدن آن ادامه میابد.

در آخر طی مراحل مختلفی سرد شده و جدا میشود و مراحل پولیش کاری بر روی آن انجام میشود و در صورت نیاز به رزوه یا پیچی بودن آن توسط دستگاه تراشکاری قسمت بیرونی درپوش ها و یا قسمت داخلی درپوشها رزوه کاری یا دنده میشوند.

بعضا در صورت نیاز و نوع مصرف کپ ها آن ها را به دیگ های آبکاری ارسال میکنند و روکش گالوانیزه میشوند و بسته بندی و ارائه بازار میشوند.

در نوع پرسی آن هم ورق های مورد نظر در دستگاه های مخصوص پرسکاری کپ ها قرار میگیرند و طی مراحلی توسط قالب های مخصوص با فشار ورق شکل نهایی کلاهک ها یا همان کپ ها به وجود می آید.

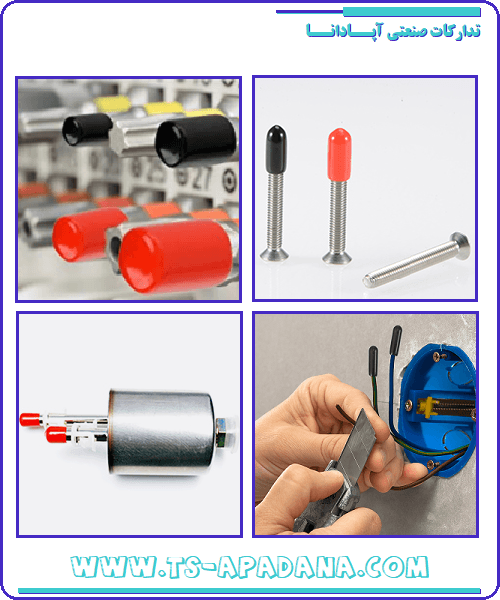

مصارف درپوش در صنایع مختلف

درپوش ها ( کپ ها یا کلاهک ها) از مصرف بسیار بالایی برخوردارند که به صورت خلاصه وار به آن پرداخته میشود:

درپوشهای صنعتی، درپوشهای صنایع کشاورزی، درپوشهای صنایع اتصالات، درپوشهای صنایع غذایی درپوشهای صنایع برقی و مخابراتی، درپوشهای صنایع ساختمانی، و بسیاری از صنایع دیگر که به دلیل گستردگی آن در این مقاله تنها به بخش هایی از آنها اشاره شده است.

برای مشاهده مشخصات هر یک از موارد و کسب اطلاعات با قیمت + تصویر محصولات روی درپوش مد نظر کلیک نمایید.

| مثالهایی مختلف برای مصارف کپ ها | ||

| درپوش لوله آب | درپوش پیچ و مهره | درپوش نمکدان |

| درپوش میله نرده | درپوش پایه میز و صندلی | درپوش لوله گاز |

| درپوش شیلنگ | درپوش سه راهی برق | درپوش میله ابزارآلات |

| درپوش اتصالات | درپوش لاستیکی لوله | درپوش سینک ظرفشویی |

| درپوش بطری | درپوش لوله آزمایش | درپوش کفشور ساختمانی |

| درپوش قوطی پروفیل | درپوش قطعات گرد | درپوش قطعات چهار ضلعی |

| درپوش لوله پلیکا | درپوش پروفیل آلومینیوم | درپوش لوله بخاری |

| درپوش آب گرم و سرد | درپوش نافی | درپوش سیم کابل برق |

| درپوش توالت فرنگی | درپوش کاسه توالت | درپوش لوله فاضلاب |

| درپوش مایکروفر | درپوش سر ظروف | درپوش ضربه گیر |

جدول معرفی درپوشها در بالا به طور تصادفی بوده تا شما با ماهیت کلی مصارف کپها آشنا شوید برخی از درپوشها در فروشگاه وب سایت، دسته درپوش ها ارائه شده است.

شما میتوانید وارد آن بخش شده و مشخصات جزئی آنها را مشاهده نمایید و در صورت نیاز خرید خود را ثبت نمایید.

همچنین مقالات مختلفی در مورد این کلاهک های لاستیکی، پلاستیکی، فلزی در بخش های مختلف ارائه شده که شما میتوانید با ورود به بخش های مختلف از جزئیات درپوش های گوناگون آگاه شوید.

نمونه هایی از مصارف مختلف درپوش های گرد کوچک

نحوه سفارش درپوش تولیدی

کارخانه های تولیدی درپوش در تهران و دیگر استانها بسیارند ولی همگی آنها از استاندارد های لازم برخوردار نیستند و کیفیت و قیمت قطعات در هر یک از کارخانجات تولیدی درپوش ها متفاوت میباشد و اغلب درپوشهای مصرفی در بازار درپوش تهران موجود میباشد.

درپوش فروشی در تهران مرکز خاصی ندارد و اغلب به صورت غیر فیزیکی و مجازی ارائه میشود توسط پخش کنندگان مختلف که هر یک در زمینه مشخصی فعالیت میکنند.

به طور مثال یک بخش در مورد درپوش قوطی ۴۰*۴۰ و درپوش قوطی پروفیل ۳۰*۳۰ و درپوش پروفیل ۴۰*۸۰ را پخش میکنند که درپوشهای مستطیلی هستند و بخشی دیگر درپوشهای گرد لوله و اتصالات و بخش دیگر درپوش پایه بلند و درپوش پایه کوتاه آب و فاضلاب و به همین روال موارد دیگر.

درپوش پلاستیکی دیجی کالا و همچنین جنس های فلزی آن نیز در وب سایت آن دیده میشود ولی به صورت تخصصی و جامع در مورد کالاها شرح داده نشده است تا کاربران و افرادی که نیاز به آن دارند بهتر تصمیم بگیرند.

یکی دیگر از معایب آن این است که تخصصی در مورد درپوش ها کار نشده است و اغلب ناموجود میباشند و اقلام موجود با قیمت بالاتری نسبت به بازار فروش ارائه میشوند که از معایب های آن میباشد.

مجموعه ما به صورت تخصصی و حرفه ای از مشخصات کامل گرفته تا نحوه سفارشات و تولید و ارائه در خدمت کاربران عزیز میباشد تا این خلاء را در این زمینه پر کند.

سفارش درپوش خاص و ساختنی در مجموعه تدارکات صنعتی آپادانا مراحلی دارد که به شرح آن میپردازیم.

ابتدا در بخش محصولات درپوش یا کپ های موجود را میتوانید جستجو کنید و اگر در محصولات ارائه شده موجود نبود میتوانید از قسمت امکانات سفارش محصولات خاص اقدام به سفارش تولید درپوش مد نظر خود کنید.

نقشه اولیه دستی و یا در صورت موجود بودن نقشه استاندارد آن را برای ما ارسال نمایید و از طریق فرم مشخصات مورد نیاز مانند اندازه ها و تعداد درخواستی و آلیاژ و دیگر موارد مورد نیاز را پر نموده و برای ما ارسال نمایید تا بررسی شده و برآورد هزینه شود.

مقاله جامع و کامل معرفی انواع درپوش ها

» » معرفی و تعریف درپوش « «